El color es un tema de percepción e interpretación subjetiva. Dos personas mirando el mismo objeto tendrán diferentes referencias y expresarán el mismo color en muchas y diferentes palabras, lo que lleva a la confusión y a la falta de comunicación entre departamentos en las compañías o entre fabricante y cliente. Sabiendo esto, PVC Tech Corp., un distribuidor de polímeros y placas plásticas ubicado en el sur de California, desarrolló un proceso eficiente y estandarizado desde el proceso de Investigación y Desarrollo hasta el control de calidad para establecer estándares de color y mantener consistencia en el color de sus productos.

Desde hace más de 25 años, PVC Tech se ha comprometido con su filosofía de "calidad en productos, soluciones y servicio", produciendo placas de plástico de alta calidad y productos de sustrato de polímero a clientes en el empaque, impresión, encuadernación, uso infantil, alimentos e industrias manufactureras. Incluyendo placas para muebles, placas de contacto dérmico, anuncios publicitarios y empaques, ésta amplia gama de aplicaciones les obliga a desarrollar sustratos de diferentes acabados, texturas y relieves.

Debido a esta variedad, PVC Tech lleva un catálogo de productos, así como también diseños personalizados, hechos a sobrepedido para los clientes que planifican sus propios proyectos de desarrollo de productos. Ya sea que se almacene o se coloque en aparador, cada producto debe ser consistente en cómo se muestra en el catálogo o de acuerdo a objetivos estéticos específicos del cliente. Para esto, es crítico que el color

sea uniforme.

Limitaciones en la evaluación visual de color

El color y apariencia de placas plásticas y sustratos, influyen en gran medida en cómo un cliente percibe la calidad de un producto. Si no es consistente o no alcanza el estándar, el producto será rechazado. Sin una formulación estandarizada o proceso de inspección, es difícil crear un color patrón y de manera eficiente reproducirlo en más de un lote de materiales.

Ocupar más tiempo dedicado a prueba y error no sólo afecta a la eficiencia de una operación, sino también el re-trabajo que hay que realizar. Entendiendo esto, PVC Tech, enfocado en implementar un patrón, estandarizó para comunicar y controlar el color de plástico, un método eficaz para la creación de estándares de color, minimizando la prueba y el error, y manteniendo la consistencia para satisfacción del cliente.

Las inspecciones visuales son poco fiables por varias razones. La sensibilidad del ojo humano varía de persona a persona causando a menudo que el color parezca de forma diferente para cada individuo. Además, el color puede parecer más brillante o más oscuro si se observa un objeto de un ángulo ligeramente diferente o puede haber cambios de color bajo ciertos iluminantes.

Estas subjetividades y variables a menudo llevan a una mala comunicación entre departamentos, clientes o fabricantes y proveedores. Sin la capacidad de evaluar objetivamente el color y no poderlo expresar en términos numéricos, los errores y las

inconsistencias de color están latentes.

Comunicación precisa del color desde el proceso de Investigación y Desarrollo

hasta el Control de Calidad

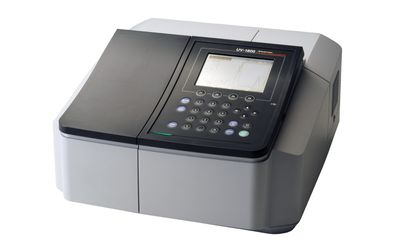

Para evitar la subjetividad y la falta de fiabilidad de las inspecciones visuales, PVC Tech trabajó con los expertos de Konica Minolta Sensing con la finalidad de implementar un proceso de color uniforme y estandarizado dentro de sus procesos de Investigación y Desarrollo, así como también en Control de Calidad. Una excelente opción para tsu amplia gama de aplicaciones en plásticos fue el sistema compuesto por un espectrofotómetro CM-600d y el software de control de calidad SpectraMagic NX integrado en sus operaciones. Este espectrofotómetro es ampliamente utilizado debido a su capacidad para identificar con precisión las inconsistencias de color en los objetos con una variedad de condiciones de superficie, visualización de datos espectrales y juicios pasa / falla para asegurar que el producto final cumple con los estándares.

Durante las fases de Investigación y desarrollo de productos de PVC Tech, el color y la estética de la placa son el objetivo principal, entre otros más de rendimiento críticos. Muy a menudo, el sustrato actualmente utilizado necesita ser mejorado o modificado, requiriendo que un lote de color tenga que ser creado o replicado. La precisión y versatilidad del CM- 600d permite a los técnicos de PVC Tech determinar el matiz, la luminosidad, la translucidez y otros atributos físicos de sus materiales, y luego enviar y registrar los datos con el software de control de calidad del color. Los datos numéricos, un estándar de color y tolerancias establecidas y aprobadas internamente o por el cliente, se mantienen en la biblioteca de su software para futuras producciones.

Además, para Investigación y Desarrollo de producto, cada sustrato y muestra plástica pasa por estrictos controles de calidad de color usando el Espectrofotómetro CM- 600d. Tolerancias de color o límites establecidos durante la Investigación y Desarrollo definen que tanto se permite la diferencia en el color entre una muestra y el estándar. Estos valores de tolerancia se establecen para mantener la coherencia y la precisión de

un lote de materiales al consecutivo. Si se encuentra dentro del valor de tolerancia, se aprueba la muestra. Si la diferencia excede el valor de tolerancia, la muestra es rechazada.

La instrumentación en medición del color y software, hacen que sea fácil de establecer, registrar y comunicar estándares en un lenguaje uniforme para evitar confusiones, así como también errores de color dentro de las operaciones de la empresa y en toda la cadena de suministro. PVC Tech requiere que su socio de fabricación esté equipado con un espectrofotómetro Konica Minolta Sensing para instituir el control de color y garantizar una comunicación exacta cuando se está verificando la información de las muestras. Una vez que un estándar de color y la tolerancia se registran en la biblioteca de su software, PVC Tech puede formular efectivamente, reproducir, o modificar el color. La biblioteca del software se comparte con su socio de fabricación mediante un CD. Este proceso no sólo asegura la consistencia del color de un lote de materiales a otro, sino que mejora la eficiencia en el proceso de fabricación.